En esta entrevista Josep Llorens, gerente de Industrial Leridana del Frío S.L.U., con nombre comercial Ilerfred y con más de 36 años de experiencia en el sector de la refrigeración industrial y la atmósfera controlada, proclama que lograr una adecuada eficiencia energética en las instalaciones frigoríficas conjuntamente con la aplicación en el control y la gestión de inteligencia artificial es el futuro para la autogestión inteligente de las instalaciones frigoríficas.

Valencia Fruits. Cuentan con departamento propio de I+D+i…

Josep Llorens. Sí, así es. Nuestro departamento de I+D+i, creado desde hace ya 4 años, es clave en nuestro progreso y evolución como empresa.

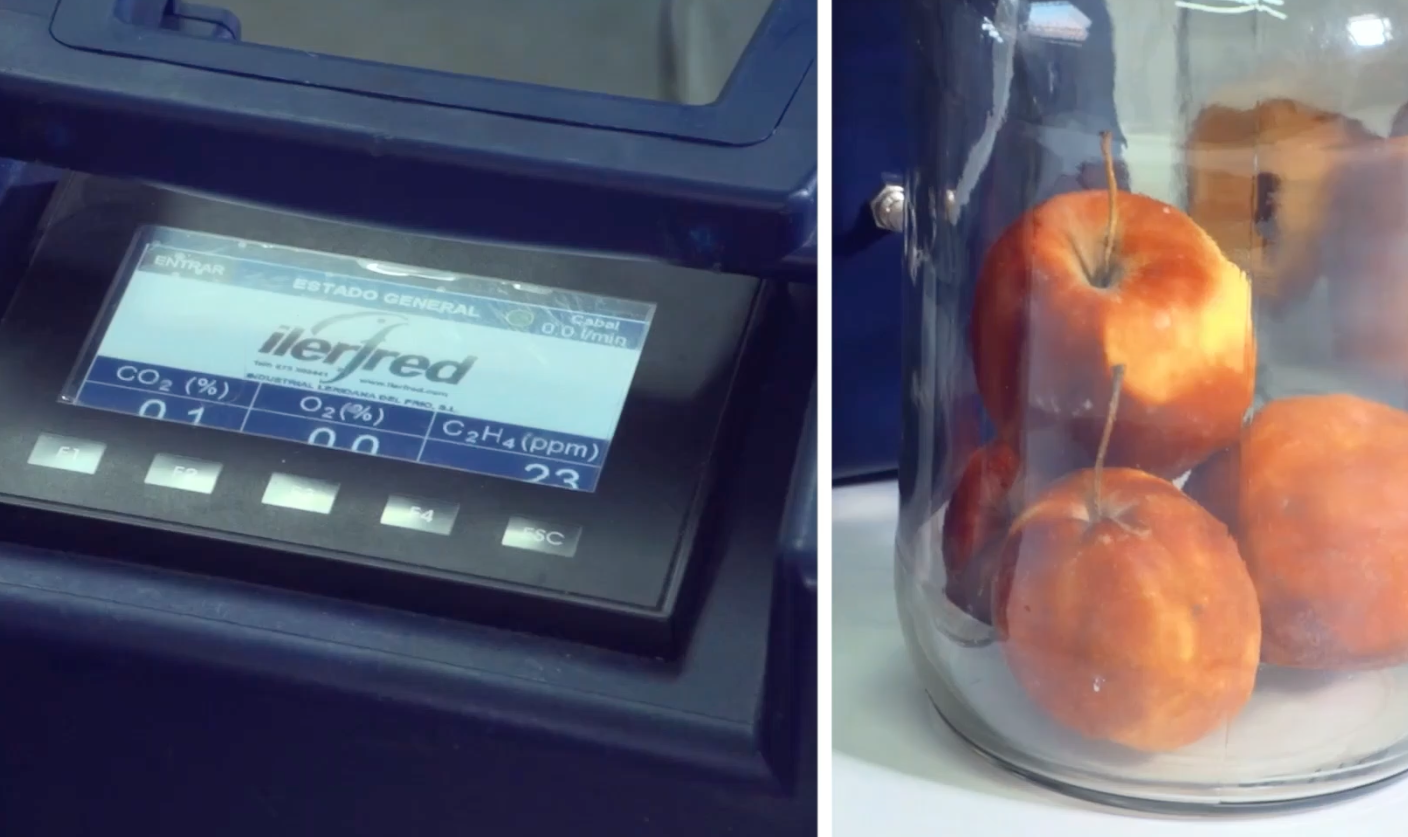

En la actualidad está desarrollando un proyecto (CDTI) concedido por el Ministerio de Ciencia e Innovación del Gobierno de España bajo el título ‘Nuevo sistema de frío para la mejora de la conservación y vida útil de la fruta’ que pretende desarrollar nuevas tecnologías para optimizar la frigoconservación de los productos hortofrutícolas. Entre otro tipo de investigaciones a nivel de empresas privadas, la mayoría enfocadas en técnicas de conservación para alargar la vida del producto.

Disponemos de cámaras experimentales y de un laboratorio propio para poder desarrollar proyectos para nuestros clientes. También disponemos de convenios con centros de investigación y universidades.

VF. Y también cuenta con el conocimiento acumulado de casi 40 años de trayectoria…

JLL. No cabe duda que después de tantos años contamos con un gran conocimiento de la industria hortofrutícola.

Las instalaciones son cada vez más sofisticadas, disponen de una gran cantidad de sensores y software especializado para realizar una gestión, control y mantenimiento eficiente de la instalación.

Trabajamos con el concepto de industria 4.0 y con la finalidad de automatizar todos los procesos mediante tecnología de vanguardia asociada a la inteligencia artificial, evolucionando hacia la eficiencia global de las instalaciones e implementamos un nuevo software desarrollado in-house para derivar la producción de la instalación fotovoltaica a la generación de frío y otro para la automatización en el control del proceso de maduración de frutos climatéricos, en concreto para la maduración del plátano, la banana, el aguacate y el mango.

VF. Ha nombrado eficiencia. ¿Este concepto está muy presente en la mentalidad del cliente?

JLL. Sí. Las nuevas instalaciones de la industria hortofrutícola buscan la eficiencia de los sistemas de refrigeración con un modelo ecoeficiente que incluye medidas de diseño y diversas actuaciones sobre el mantenimiento y la utilización de las instalaciones de refrigeración, durante todas las etapas de su vida. Los sistemas de refrigeración pueden llegar a suponer más del 60% del consumo eléctrico de una central hortofrutícola. Algunos de los elementos de la instalación frigorífica que mayor amplitud de mejora presentan son los compresores, los condensadores y el ciclo de los desescarches.

En esta línea de trabajo, proponemos diseños con las últimas tecnologías del mercado y siempre primando la eficiencia energética de la instalación frigorífica mediante el uso de los refrigerantes naturales y sin olvidar otro tipo de elementos de la instalación que ejercen un impacto energético importante durante su vida útil como puede ser el uso de ventiladores con conmutación electrónica (EC), variadores de frecuencia, sistema de condensación flotante y sistema de evaporación flotante.

VF. ¿Qué otros sistemas permiten ahorro energético?

JLL. Los sistemas de enfriamiento rápido, tanto por ducha de agua fría (hydrocooling) como los túneles de aire forzado, también permiten un ahorro energético significativo en la instalación frigorífica.

Por un lado, el hydrocooling permite eliminar el calor del fruto 10 veces más rápido que una cámara de frío convencional debido a que el medio de transferencia de calor es agua. Por otro y de igual forma, en los túneles de aire forzado se consigue enfriar aproximadamente dos veces más rápido, que, en una cámara convencional, al aprovechar la totalidad del aire frío lanzado por el evaporador ya que forzamos su paso a través del producto.

“Uno de los principales objetivos de Ilerfred es poder formar parte de la industria 4.0”

VF. Entonces, ¿la sensibilidad por el cuidado del medio ambiente está presente en las empresas?

JLL. La industria hortofrutícola es uno de los grandes consumidores de energía y en gran parte este consumo de energía se debe a la instalación frigorífica. Por ello, la sensibilización por el cuidado del medio ambiente y la necesidad de optimizar el consumo de energía y realizar instalaciones frigoríficas más eficientes son uno de los principales objetivos a cumplir.

La instalación frigorífica destinada a la conservación de los alimentos obliga a cualquier empresa instaladora a utilizar sistemas de refrigeración, como los mencionados anteriormente, con la última tecnología para garantizar la viabilidad técnica y energética de la instalación.

VF. En esta línea de sensibilización, ¿puede explicar algunos ejemplos?

JLL. Los clientes cada vez están más concienciados en dejar de utilizar para sus instalaciones gases fluorados de efecto invernadero con un potencial de calentamiento atmosférico elevado. Por ello, Ilerfred propone soluciones alternativas con circuitos primarios mediante refrigerantes naturales como, por ejemplo, el dióxido de carbono (CO2) y el amoniaco (R-717). En instalaciones con una necesidad frigorífica menor, donde el uso de gases fluorados quede justificado, se proponen soluciones con gases con cero agotamiento de la capa de ozono y muy bajo potencial de calentamiento global como, por ejemplo, el R-1234ze.

También se ofrecen soluciones donde el refrigerante del circuito secundario sea agua mezclada con anticongelante (etilenglicol o polipropilenglicol). Donde el circuito primario encargado de enfriar esta agua puede estar compuesto por diferentes soluciones, como por ejemplo, el uso de gas propano (R-290), a parte de los refrigerantes comentados anteriormente.